近幾年來 CNC 加工(gong)中的醫療器械行(háng)業呈動态增長趨(qū)勢,醫療器械制造(zao)商們也在持續尋(xun)覓更佳的車削中(zhōng)心及良好刀具,用(yòng)以提升其在行業(ye)中的競争優勢,而(ér)這些🐕都成爲刀具(ju)業、機床業、夾具業(ye)業務增長的一大(dà)重要的渠道。而 ISCAR 伊(yī)斯卡正是看到了(le)這個巨大的發展(zhǎn)前景,投入了大量(liàng)的人力和物力,來(lai)研發醫療器械加(jia)工專用刀⭕具。爲此(ci)其特意在以色列(liè)的總部成立了一(yi)個專門的醫療器(qi)械行👈業刀具研發(fā)部門,有 7 名專業的(de)工程師專門從事(shi)解決方案的設計(jì),他們都有着豐富(fù)的經驗,并且從事(shì)醫療器械加工刀(dao)具🚶的研究都超過(guò)了 6% 7% ,并(bìng)預計在今後 2 3 年,這(zhè)個比重将會上升(shēng)至 10% ~ 。

難加工的钛合(hé)金材料

90% 的醫療器(qì)械植入部件由 Ti6Al4V 钛(tai)合金制成,源于輕(qing)質、高強度及高的(de)生物相容性,因其(qi)🌈這🐅些特性,使得钛(tài)合金 6AL-4V 成爲醫用植(zhí)入器械的最常用(yòng)的材料。钛合金 通(tong)常用于髋關節、骨(gǔ)螺釘、膝關節、接骨(gu)闆、種植牙、脊椎連(lián)接元件等的制作(zuo)。

钛合金具有的特(tè)性之一是加工硬(yìng)化。在加工過程剪(jian)切角大,産☎️生的切(qiē)屑薄,并會在刀具(ju)上形成相對小的(de)接觸區域。另外,加(jia)工過程中的高切(qiē)削力,同時結合切(qiē)屑流動時的摩擦(cā)力,這些因素都會(huì)導緻刀❄️具局部切(qiē)削熱過高🛀。而钛合(he)金熱傳導性差,導(dao)緻産生的熱量不(bú)能很好地傳導出(chu)去。于是,大量的切(qie)削💘熱集中于切削(xuē)刃及刀具表面。高(gao)的切削力,切削熱(rè)💯會綜合引起月牙(ya)窪的産生,同時還(hái)會引起刀具的快(kuai)速失效。這些因素(su)👨❤️👨導緻的産品質量(liang)不過關,以及刀具(ju)的高損耗,對于企(qǐ)業來說都是一個(ge)不得不考慮的問(wen)題。

钛合金相對于(yu)鋼彈性更佳是因(yīn)其有相對低的彈(dàn)性模🚩量。因此,爲了(le)保障工件的反彈(dàn)小,應避免切削力(lì)過大。薄壁件在刀(dao)❤️具壓力下通常都(dou)會有變形的趨勢(shi),同時還會引起震(zhèn)顫、摩擦甚至公差(cha)等問題。因此,解決(jué)這些問題的關鍵(jiàn)是保證整個系🌈統(tong)的剛性㊙️,采用鋒利(lì)的切削刃、正确的(de)幾何形體的刀具(ju)是非🐉常的有必要(yao)的!另外,钛合金具(jù)有在高溫下與🐕切(qiē)削刀具發生化學(xué)反應合金化的趨(qū)勢💛,其切屑有焊接(jiē)到刀具表面的趨(qu)勢🌈。這些都是不得(de)不❌考慮的因素⚽!

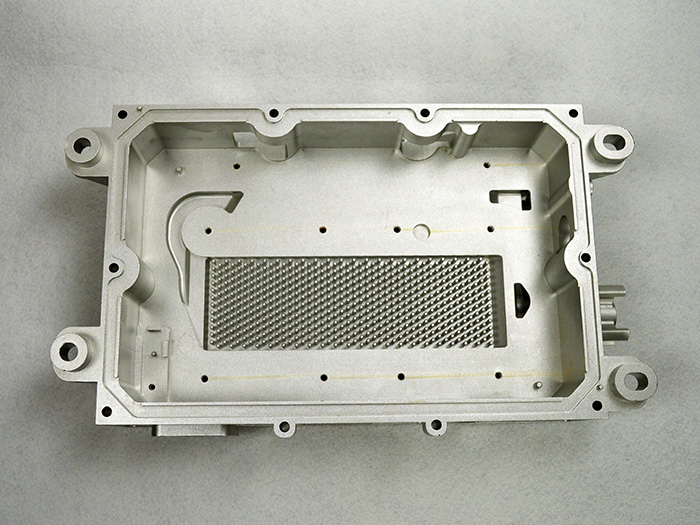

可(ke)靠緊湊的機床夾(jia)具

醫療器械加工(gong)設備需要具備能(néng)加工由難加工材(cái)料🈚 ( 如钛合金或不(bú)鏽鋼 ) —— 這就(jiù)意味着有大量的(de)金屬需要被去除(chú)。也有一部分零件(jiàn)被鑄造成接近成(cheng)品的形狀,但這也(ye)增加了一些麻煩(fan) —— 需要制造複雜而(ér)昂貴的夾具。

增加(jiā)加工複雜性的另(ling)一因素是公差範(fàn)圍窄。

醫療器械零(líng)部件工件材料、加(jia)工精度、表面光潔(jié)度等要求🔱非常♈高(gao),這些都要求加工(gōng)系統的可靠性要(yao)高。因而,也對機床(chuáng)、夾具、刀具、 CAM 軟件等(děng)提出了極高的要(yao)求。

工件通常在瑞(ruì)士自動車床、多主(zhu)軸機床和回轉工(gong)作台等國際先進(jìn)的醫療器械加工(gōng)設備上加工。這些(xiē)機✌️床的特點大都(dou)是尺寸非常小、結(jie)構非常緊湊。

醫療(liao)器械零部件加工(gong)的特點及其要求(qiú),無疑推動⛹🏻♀️了加工(gong)技🈲術以及解決方(fāng)案的發展,以提高(gāo)中小企業加工醫(yi)♊用器械的競争力(lì)及生産效率。

一般(ban)來說,醫療器械行(hang)業與其他機械加(jia)工行業有三點不(bu)同:

第一,對機床的(de)要求相對較高,像(xiàng)瑞士自動車床、多(duo)主軸機床和回轉(zhuan)工作台等先進的(de)醫療器械加工設(she)備,與通常看到的(de)加工中心及車床(chuáng)完全不同,他們的(de)結構非常緊湊、尺(chǐ)寸也非常小。爲了(le)配合這些要求,刀(dāo)具的結構也需要(yào)有特殊的設計,要(yao)求刀具的尺寸也(yě)要很小,同時還要(yao)保證刀具㊙️的剛性(xìng)。像 系列專門針對(dui)凸輪式機床的設(she)計,就減少了加工(gōng)區♍域狹🔴小易産生(sheng)幹涉的問題,讓其(qi)可以很方便地從(cong)刀杆的🔴兩側更換(huan)♌刀片☁️,高精度的刀(dao)片和牢固的刀座(zuò)設計保證了較高(gāo)的重複定位精度(du)。 MINCUT 是 ISCRA 公司最新研發(fā)的刀具,既可用于(yú)車削,也可用于銑(xi)削,小規格刀具卻(què)具有高剛性,讓其(qí)可應用于多主軸(zhóu)機🚩床或者是加工(gōng)中心上。

第二點是(shi),對加工效率的要(yao)求高,對于醫療器(qi)械而言💰,最🥰最看重(zhòng)的就是加工效率(lü),也就是加工節拍(pāi),其要求在最短的(de)時間内,能夠更換(huan)刀片。 MULTI-MASTER 變形金剛可(kě)換刀頭系列,隻需(xū)要幾秒鍾就可換(huan)上🔴不同的💰銑刀頭(tóu)。快換刀頭的理念(nian),對加工效率具有(yǒu)很好的保🐆證。同時(shi)也要求刀具的壽(shòu)命要盡可能的穩(wen)定、盡可能的長。應(ying)盡可能采用高品(pin)質的刀具,兼具塗(tú)層、刃口、斷屑槽型(xing)、刀具結構形式的(de)整體配合的。這樣(yàng),才能保證機床 24 小(xiǎo)時運轉,使得機床(chuáng)以非常高的生産(chǎn)效率與市場上其(qí)他🤞的競🛀🏻争對手進(jin)行競争,從而取得(dé)競争優勢!

第三,從(cong)工件本身來說,它(tā)自身便與其他機(jī)械零部件有着很(hěn)大的區别。植入人(rén)體的醫療器械首(shou)先要求表面光潔(jié)度非常好,精度非(fei)常高,不能有任何(hé)偏💋差,這就對刀具(jù)的刀片結構、刀片(pian)的塗層都有及其(qí)嚴格的要求。此外(wai),對刀片的重複定(dìng)位精度也有嚴格(gé)的眼球,使其可以(yǐ)在保🌍證效率提高(gao)的同時不會忽視(shi)高質量🐪!

完整的解(jiě)決方案

ISCAR 深入分析(xī)了醫學器械工業(ye)植入物的特點,爲(wei)了提高🥰這🤟些👌非常(chang)關鍵的元件的加(jia)工性, ISCAR 設計制作了(le)針對此行業的特(tè)制刀具、刀片以及(jí)卷屑槽以加✌️工钛(tai)合金 Ti6Al4V 并獲取此領(lǐng)域所需的高精度(dù)的公差值。同時,爲(wei)了☀️配合此類零件(jian)制造商,降低他們(men)的成本,采用他們(men)🔞已有👅的生☁️産設備(bei), ISCAR 也提供特制定制(zhì)刀具以滿足不同(tóng)場合的應用。

ISCAR 特制(zhi)的帶鋒利切削刃(rèn)的整體硬質合金(jin)立銑刀可🔱用于🌐凹(ao)型零件的加工并(bìng)免除毛刺。這些立(lì)銑刀能在半🔞精加(jiā)工及精加工中,實(shi)現最大 0.01mm 餘量的抛(pao)光銑!同時還研發(fa)了應用于加工钛(tai)合金📞及不鏽鋼的(de)刀具 —— 基于超細晶(jing)粒基體進行 PVD 塗層(ceng),實現了高切削速(sù)度 高進給的高速(su)加工。其銑刀直徑(jing)小,編程中可采用(yòng)🈲偏斜加🌏工策略,其(qi)優點在于獲得刀(dao)具外徑上的切⛹🏻♀️削(xuē)速度,排👣屑流暢,切(qiē)削區❄️域接觸面積(ji)下,切削熱更低!

同(tóng)時研發部門還發(fa)現,車削應用在醫(yī)學器械工業♊中🧑🏽🤝🧑🏻,刀(dāo)片牌号抑或卷屑(xie)槽等都需要進行(hang)改進。爲滿㊙️足用戶(hu)需🎯求,還專門研制(zhì)了高品質的磨制(zhì)刀片,諸💜如 VCET 、 DCET 、 等,刀片(piàn)槽型爲 。其先進生(shēng)産技術保障了此(ci)類改進刀片帶有(you)抛光🛀的卷屑⁉️槽,以(yǐ)🥰實現半精加工及(ji)精加工的優越表(biao)面質量。在某🔞些特(tè)殊應用中,還提供(gong)帶 MD 卷屑槽的 VCGT 刀片(piàn),以獲取高表面質(zhi)量。

采用(yòng)經過實踐證明過(guo)的工藝及刀具和(he)驗證過的切削參(cān)數💞可🤩以更及時地(dì)面對市場推出的(de)醫療器械零部件(jiàn)零部件加工。基于(yu)多年在醫療器械(xiè)行業的經驗,還推(tui)出了醫療器械行(hang)🙇🏻業的刀具套盒,配(pei)合專用機床,共同(tóng)爲客戶提供完美(mei)的解決方案!